细粉加工设备(20-400目)

我公司自主研发的MTW欧版磨、LM立式磨等细粉加工设备,拥有多项国家专利,能够将石灰石、方解石、碳酸钙、重晶石、石膏、膨润土等物料研磨至20-400目,是您在电厂脱硫、煤粉制备、重钙加工等工业制粉领域的得力助手。

超细粉加工设备(400-3250目)

LUM超细立磨、MW环辊微粉磨吸收现代工业磨粉技术,专注于400-3250目范围内超细粉磨加工,细度可调可控,突破超细粉加工产能瓶颈,是超细粉加工领域粉磨装备的良好选择。

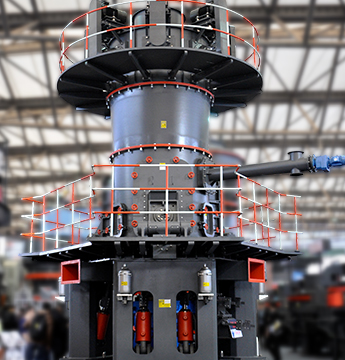

粗粉加工设备(0-3MM)

兼具磨粉机和破碎机性能优势,产量高、破碎比大、成品率高,在粗粉加工方面成绩斐然。

切削岩石

切削破碎岩石百度百科

切削破碎岩石是指靠刀具的齿刃切削岩石表面的一种机械破碎方法 :根据切削刀具的运动特征,切削破岩可分为截割、刨削、铣、挖掘、钻削等。切削方法不同,刀具的运动特征也不同。截割:刀具运动由两个直线运动组成。刨削:刀具运动为一直线运动。铣:刀具运动轨迹为曲线,仪部分与岩面接触切削厚度可变。挖掘:刀 展开2020年12月15日 摘 要:切削机理模型是研究岩石钻进切削过程中的切削力以及切削热的基础。 在分析岩石切削机理模型的基础 上,基于摩尔理论和裂纹扩展理论,分析中硬岩石 岩石切削机理模型分析及实验研究

复合冲击切削破岩机制及其与扭转冲击的对比

2020年3月8日 切削力随切削时间呈现连续波动状态,切削力峰值对应切削齿吃入岩石、岩石吸收切削功的过程,切削力谷值对应岩屑形成并脱离岩石本体的过程,切削深度越小切削力 2014年4月26日 基于单齿切削机理,引入岩石比功ε,推导出钻井钻压W、扭矩t和切削厚度d之间的关系,建立切削比功E与钻井强度S的二维图;同时结合接触摩擦分量,分析并阐述了破 PDC钻头切削破岩机理及数值模拟研究

基于ABAQUS的PDC高速切削岩石机理研究【维普期刊官网

为探究高速条件下PDC刀具切削机理,利用ABAQUS软件模拟了高速条件下PDC刀具切削岩石的过程,从温升、应力、能量变化及切屑形成机制4个方面对高速切削模型进行了研究。2003年6月4日 摘要: 为探究深部钻井PDC钻头切削齿在磨损状态下的切削破岩过程,选取深部钻井PDC钻头上不同磨损程度的PDC齿开展单齿切削实验,借助应力测试系统、高 PDC磨损齿切削破岩过程的实验研究

异形PDC刀具切削岩石性能试验与数值研究 XMOL科学

2024年1月4日 岩石切削试验。 进一步利用有限离散元方法建立了12种异形刀具和PDC钻头的3D异形花岗岩切削数值模拟模型,研究了切削力响应、切屑形成、MSE变化规律等问 2022年4月7日 数值模拟方面,Yang等 [9] 研究了PDC齿切向及横向双向切削岩石的破岩机制,发现横向切削会产生拉应力,破坏形式主要是脆性断裂和剪切破坏;吴泽兵等 [10] 对牙轮 多脊PDC切削齿破岩有限元仿真及其几何结构影响

岩石切削深度对切削齿温度分布的影响分析

切削温度是影响切削齿寿命、磨损及切削效率的重要因素; 切削温度过高会加快切削齿热磨损,降低钻头寿命以及切削效率。切削深度是重要的岩石切削参数,直接影响岩石的破坏形式,切削深度通过改变岩石的破坏形式改变切削齿的受力状态,而切削力是切削热、切削温度升高的直接原因,因此 2024年2月20日 ABAQUS边滚刀切削岩石模拟 后处理结果 翻开曾经做过的仿真模拟,想和大家分享一下。 不知道大家注意到滚刀上的坐标系没有,之前做的滚刀只公转不自转,这可能是因为设置的滚刀(刚体,由点控制)的速度与公转速度不匹配,或者是控制滚刀运动点没 ABAQUS边滚刀切削岩石模拟 哔哩哔哩

全尺寸线性切削试验提出一些TBM圆盘刀具性能预测的经验公式

2019年6月13日 确定最佳岩石切削条件下的 TBM 盘式刀具性能非常重要,但现有的理论、实验室、数值或经验方法仍存在一些不足。全尺寸岩石切割试验被认为是实验室中最准确可靠的方法,但它仍然需要大型岩石块和特定的测试设备,这使得该方法的使用非常有限且成本高 2013年2月1日 世纪60年代,Teale[2]研究了切削刀具刀刃角对岩石 破 碎过程的影响。Kou等[34]采用RFPA2D对刀具切削破 岩过程进行了数值模拟分析,仿真结果较好的反映了 岩石的真实破碎过程。刘凯欣等[5]应用离散元法模拟了 盾构切刀作用下岩石动态响应机制的数值模拟研究

abaqus失效单元删除使用ABAQUS进行岩石切削模拟

2021年1月9日 岩石切削是指在工程和地质领域中将岩石材料通过切割加工的过程。在岩石切削分析中,Abaqus可以帮助工程师和研究人员模拟和预测切削过程中的各种物理现象和变化。 使用Abaqus进行岩石切削分析,首先需要建立岩石材料的力学模型。岩石是一种复杂的 2018年3月13日 选取岩石底部第557号节点,如 图5 所示,提取6种不同贯入度下1号滚刀破岩时该节点应力值,绘制曲线如 图6 所示。可以看出:因1号滚刀切削对周围岩石产生了一定损伤,随着贯入度增加,该节点应力总体呈上升趋势,且不会马上消失。不同贯入度下TBM盘形组合滚刀切削性能分析

锥形PDC齿破岩机理数值模拟研究 百度学术

锥形PDC齿是一种高效破碎硬地层岩石的新型切削齿,但其破岩机理尚缺乏研究本文基于有限元显式动力学软件LSDYNA,建立了锥形PDC齿切削岩石有限元模型,模拟了锥形齿切削岩石过程中裂纹扩展形态,结合裂缝扩展过程中岩石应力分布状态,阐述了锥形齿破岩机理,为 通过PDC压入切削岩石时的受力分析,运用接触力学理论,详细推导了单个PDC片与岩石之间的接触压力,建立作用荷载和压入岩石深度的关系模型;结合不同尺寸,形状PDC片和不同几何结构的PDC钻头与岩石之间的接触作用分析,建立相关的物理模型,分析了对接触压力的影响 PDC钻头破碎岩石的力学分析与机理研究 百度学术

复合冲击破岩钻井新技术提速机理研究

2017年2月4日 钻进时,钻压使PDC钻头切削齿吃入岩石内部,转盘提供的扭矩使切削齿剪切其前端的岩石。对钻柱系统进行简化 见 图 1。图 1 中:ω为转盘转速,rad/s;T r 为钻头处的阻抗扭矩,Nm;φ为钻头转动角度,rad;J为钻柱的有效转动惯量,kgm 2;W为钻 2022年10月14日 不同切削深度下二维岩石切削分析 线性切削广泛应用于岩石的数值试验中,在线性切削过程中切削刀具以设定的速度划过岩石表面,同时以不同深度切削岩石,切削破坏表层部分岩石材料。使用ABAQUS有限元软件建立单刀线性切削岩石材料仿真模型,研究切削深度对岩石切削中切削力的影响。不同切削深度下二维岩石切削分析 技术邻

LSDYNA的SPHFEM耦合法模拟岩石切削/金属切削过程

2022年5月13日 对LSDYNA软件爆破和冲击模拟感兴趣的,可以在闲鱼svx1996或技术邻浩雨。有丰富的爆炸冲击数值模拟教学视频!, 视频播放量 2881、弹幕量 1、点赞数 37、投硬币枚数 14、 2021年8月16日 果,岩石破碎有3种方式,见图6[45]。切削具上轴载P不大时,切削具与岩石的接触 压力远远小于岩石硬度,由于必须克服岩石的结构 强度(岩石硬度),所以此时切削具不能破碎岩石。切削具移动时,将研磨孔底岩石,岩石的破碎是由切金刚石钻进岩石破碎过程及其与规程参数 关系的研究

冲击荷载下岩石切削破碎能量耗散特征分析 百度学术

冲击荷载下岩石切削破碎能量耗散特征分析 随着工业和社会经济活动日益发展,人们从事的岩土破碎工作量日益增多固体,气体,液体矿床的勘探开发,各种地下工程的建设等,都必须对岩土进行破碎剥离目前,岩石破碎是涉及采矿工程,隧道工程,边坡工程,军事工程和 2021年10月18日 三棱齿切削岩石时岩石应力状态如图3和图4所 示。数值模拟结果表明,非平面PDC齿与常规平面 齿破岩过程存在明显差别。常规平面齿切削岩石 时,在切削齿边沿处存在较大的应力集中区域,说明 其主要利用金刚石齿刃边沿接触岩石产生的应力集中LIU Jianhua, LING Wenxue, WANG Heng

超声波辅助 PDC 切削齿振动破岩仿真分析

2020年9月14日 生、发展与合并。较常规切削,超声波碎岩可以在 岩石破碎过程中以更短的能量累积时间有效破碎 岩石,使岩石快速累积损伤,以达到高效破岩的 目的。13 利用共振特性破碎岩石 完整致密岩石的固有频率一般在20~40 kHz,而超声波碎岩装置施加给岩石的频率2021年10月2日 随着切削厚度的增加截割力最大值、平均峰值均增大,截割力最小值变化不明显。结合图8可知切削厚度的增加有利于岩石破碎和块岩数的提高,但截割力有所上升,加大了截齿磨损,因此切削厚度不易过大。截齿破岩力学特性与碎片分离数值模拟研究 CHINACAJ

PDC钻头切削齿与岩石互作用温度场数值模拟研究

2015年9月8日 对切削齿的影响,以延缓钻头损坏的时间。图7 与切削齿接触平面温度 4 结语 本文对PDC钻头切削齿与岩石互作用进行分 析,得到了切削齿与岩石互作用分布规律。采用数 值模拟方法可以有效地分析切削齿与岩石温度分布 情况。2020年3月8日 也就是随着切削深度的增大,岩石的破坏形式从塑性破碎向脆性破碎转变。 复合冲击切削在不同切削深度下岩石的损伤和岩屑生成情况如图3 所示。 其中红色区域为岩石损伤值为1 的情况,表示岩石单元在钻齿的切削作用下刚度完全退化。复合冲击切削破岩机制及其与扭转冲击的对比

使用ANSYS Workbench进行切削仿真哔哩哔哩bilibili

2023年10月22日 切削深度、速度都对加工工件质量有一定的影响,大家可以测试什么样的切削速度与深度配合能够得到最为理想的切削效果。, 视频播放量 2879、弹幕量 0、点赞数 27、投硬币枚数 12、收藏人数 76、转发人数 7, 视频作者 躺平摆烂带摸鱼, 作者简介 总想躺着摸鱼,无奈站着输出,相关视频:使用ANSYS 2019年12月15日 模型中钻头采用5刀翼PDC钻头,并设置其为刚性单元,其它部件设置为弹性单元。岩石岩性为石灰岩,并考虑其弹塑性力学特性。为了提高求解精度,单元网格划分时分别将PDC钻头的切削齿以及钻头主要接触的岩石区域进行加密处理,从而保证网格划分的精细度已对结果不再产生影响。ABAQUS软件动力分析模块对钻柱钻头岩石系统进行仿真

【】岩石疏浚切削机理研究与实验 国家自然基金项目

上海交通大学 杨启,,岩石疏浚切削机理研究与实验,E1104航海与海事技术,本项目以岩石破碎摩尔包络线理论为基础,研究岩石在绞刀切削过程中岩石破碎的力学机理,探索绞刀切削岩石载荷的计算方法,研究切削载荷变化规律。构建岩石切削过程中绞刀的运动参数和岩石切削载荷之间的 2022年9月8日 11单齿切削破岩实验 111 实验装置单齿切削花岗岩实验在课题组自建的单齿切削破岩装置上进行,装 置的切削部分如图1a所2134 示 该装置可以精确控制切削深度,精度为001mm,并 且具有切削速度可调节的优点,能够较好地观测到岩石在钻齿切削作用下的破 齿切削破岩提速机理研究

非平面PDC切削齿破岩有限元仿真及试验 syzt

摘要 摘要: 为了指导PDC钻头设计,对三棱形和斧形PDC切削齿、常规平面PDC切削齿的破岩性能进行了研究。 利用有限元软件建立了PDC切削齿直线切削岩石和垂直压入岩石的三维有限元模型,模拟了相同布齿角度下、不同形状PDC切削齿垂直压入岩石和不同切削深度 2020年5月1日 但是Hertz理论只能解释切削齿吃入岩石过程的最初阶段,也就是切削齿与岩石 相互接触,岩石内部产生裂纹的阶段,不能够合理地解释在后期破岩过程中出现的应力周期跃动变化。 JAMENDOZA等 [10] 在岩石切割试验时发现,当岩石具有很高的强度时 超深层井底应力环境下PDC单齿破岩机理研究 仁和软件

钻头(破碎岩石的主要工具)百度百科

在钻井过程中钻头是破碎岩石的主要工具,井眼是由钻头破碎岩石而形成的。一个井眼形成得好坏,所用时间的长短,除与所钻地层岩石的特性和钻头本身的性能有关外,更与钻头和地层之间的相互匹配程度有关。钻头的合理选型对提高钻进速度、降低钻井综合成本起着重要作用。钻头是进行石油 2021年9月13日 我们首先提出了一种方法来确定 PDC 钻头上每个刀具的实际切削平面和切削深度。 一旦确定了每个刀具的两个参数,就可以应用刀具模型来计算每个刀具的切削力。 最终的钻头力和力矩(即 WOB、TOB 和不平衡侧向力)计算为所有刀具切削力的合力和力矩 切削岩石建模:从PDC刀具到PDC钻头——PDC钻头建模

PDC钻头切削齿和岩石作用模型要点百度文库

切削齿和岩石作用模型已经成为设计过程中一个非常重要的因素了。但是以前用的模型只是基于切削齿和岩石相互接触面考虑了作用在切削齿上的3个力:正压力,切向力和侧向力。但是随着带倒角或其他特殊形状的切削齿的发展,这种模型已经不适用了。2014年9月10日 切削机理模型是研究岩石钻进切削过程中的切削力以及切削热的基础。在分析岩石切削机理模型的基础上,基于摩尔理论和裂纹扩展理论,分析中硬岩石切削状态,认为在中硬岩石切削过程中岩石存在着脆性切削和延展性切削2种方式,在此基础上得到新的中硬岩石切 岩石切削机理模型分析及实验研究

非平面PDC切削齿破岩有限元仿真及试验

摘要 摘要: 为了指导PDC钻头设计,对三棱形和斧形PDC切削齿、常规平面PDC切削齿的破岩性能进行了研究。 利用有限元软件建立了PDC切削齿直线切削岩石和垂直压入岩石的三维有限元模型,模拟了相同布齿角度下、不同形状PDC切削齿垂直压入岩石和不同切削深度 2009年12月16日 来破碎岩石,所以复合片在钻头体上的镶焊角度应 采用负斜镶,即切削角a>90。(见图4)。切削角a 值可根据切削岩石的硬度来选择其大小,岩石较硬,口值大些,反之要小些。一般中硬岩层a值取100。一105。。切削角大,有利于保护切削刃,反之有利于 中硬岩层钻进孕镶金刚石复合片钻头的研究与应用

DC 切削齿与岩石相互作用模型

2013年12月8日 摇 摇 PDC切削齿与岩石相互作用关系对预测钻速 十分重要。前人在车床上做了PDC切削齿切削岩 石试验[1鄄2],建立了PDC切削齿与岩石相互作用模 型。以往的试验设备是车床,在切削岩石的过程中 不能给钻头加载钻压,只能在固定切削深度条件下2019年6月14日 内容提示: 价值工程图 2 相邻球齿碎岩的影响1 潜孔锤钻进岩石破碎原理潜孔锤钻进碎岩,即冲击回转碎岩,是由冲击载荷和回转力矩联合完成的。 前者引起破碎坑;后者对破碎坑之间的扇形部分进行有效的切削。根据破岩方法的主次,冲击回转钻进可分为冲击回转和回转冲击两种概念。潜孔锤钻进的岩石破碎机理研究 道客巴巴

[科普中国]切削破碎岩石 科普中国网

2021年12月31日 简介切削破碎岩石是指靠刀具的齿刃切削岩石表面的一种机械破碎方法2 :根据切削刀具的运动特征,切削破岩可分为截割、刨削、铣、挖掘、钻削等。切削方法不同,刀具的运动特征也不同。截割:刀具运动由两个直线运动组成。刨削:刀具 2020年12月15日 域的中点。 前2个参数反映了工作区域在切削齿上 的位置和参与岩石切削的切削刃长度。 因为PDC 齿圆弧形切削刃上的每一点都具有不同的切削工作 角度,所以两个参数对齿的切削载荷分析,尤其是切 削载荷在齿刃上分布规律的研究具有重要的意义。PDC 钻头切削齿布齿设计的新思路

PDC钻头破岩机理的研究 百度文库

2006年5月4日 作用到岩石上的力会加速岩石的脱落。本节从简单的二维简图来分析单个切削齿切削岩石 的问题。 本文对PDC钻头的破岩机理进行了研究,进一步扩展PDC钻头的应用范围,以了解钻井过程中PDC钻井的影响因素和规律,从而利用并掌握 2018年11月23日 切削力根据层理倾角分为高切削力区和低切削力区;液柱压力的存在对裂纹扩展有抑制作用,增大切削力;在岩石侵入过程中,层理的存在改变了裂纹的走向,当主裂纹扩展至层理处时,裂 纹不再向岩石内部扩展,而是朝着层理的方向扩展。切削和侵入作用下层理岩层破碎机理浅析

abaqus钻头钻进模拟abqus模拟钻进传热CSDN博客

2024年3月9日 abaqus钻头钻进模拟 在之前的文章中,笔者介绍了二维切削的模拟方法,本次笔者将介绍三维钻头钻进岩石的模拟方法。 步骤一:准备模型 由于在abaqus中绘图和装配比较繁琐,笔者选择在solidwork中提前建好模型,并进行装配,再以xt格式存储和导 2020年4月14日 当滚刀的几何参数和岩石的基本力学参数已知时,基于以上预测模型就可以计算在给定贯入度下滚刀的法向力和滚动力,为TBM掘进机掘进性能预测提供参考。 3 数值算例 为了对比研究滚刀破岩法向力、滚动力与滚刀贯入度的关系,以普遍采用的19英寸滚刀为例, Comparing Investigation of Prediction Models for

盾构刀具破岩过程及其切削特性百度文库

随着切削的不断进行,岩石受到的挤压力又逐渐增大,所以,在整个切削岩石 过程中,岩石受到一个先增大后减小的循环压力作用。 23 试验验证 为了验证仿真结果,在室内岩石切削破碎试验台上进行试验验证。试验台主要由水平液压加载 2012年10月18日 TJTS3000隧道掘进机刀具性能与岩石切削 特性综合试验系统的研制与实验平台搭建;基于二维、三维颗粒流方法(PFC)的均一软、硬岩及含晶粒岩石的侵入过程模拟,系统开展了滚刀切削完整岩石及土石混合体的过程模拟(国家自然科学基金项目 TJTS3000隧道掘进机刀具性能与岩石切削特性综合试验系统

岩石切削深度对切削齿温度分布的影响分析

切削温度是影响切削齿寿命、磨损及切削效率的重要因素; 切削温度过高会加快切削齿热磨损,降低钻头寿命以及切削效率。切削深度是重要的岩石切削参数,直接影响岩石的破坏形式,切削深度通过改变岩石的破坏形式改变切削齿的受力状态,而切削力是切削热、切削温度升高的直接原因,因此 2024年2月20日 ABAQUS边滚刀切削岩石模拟 后处理结果 翻开曾经做过的仿真模拟,想和大家分享一下。 不知道大家注意到滚刀上的坐标系没有,之前做的滚刀只公转不自转,这可能是因为设置的滚刀(刚体,由点控制)的速度与公转速度不匹配,或者是控制滚刀运动点没 ABAQUS边滚刀切削岩石模拟 哔哩哔哩

全尺寸线性切削试验提出一些TBM圆盘刀具性能预测的经验公式

2019年6月13日 确定最佳岩石切削条件下的 TBM 盘式刀具性能非常重要,但现有的理论、实验室、数值或经验方法仍存在一些不足。全尺寸岩石切割试验被认为是实验室中最准确可靠的方法,但它仍然需要大型岩石块和特定的测试设备,这使得该方法的使用非常有限且成本高 2013年2月1日 世纪60年代,Teale[2]研究了切削刀具刀刃角对岩石 破 碎过程的影响。Kou等[34]采用RFPA2D对刀具切削破 岩过程进行了数值模拟分析,仿真结果较好的反映了 岩石的真实破碎过程。刘凯欣等[5]应用离散元法模拟了 盾构切刀作用下岩石动态响应机制的数值模拟研究

abaqus失效单元删除使用ABAQUS进行岩石切削模拟

2021年1月9日 岩石切削是指在工程和地质领域中将岩石材料通过切割加工的过程。在岩石切削分析中,Abaqus可以帮助工程师和研究人员模拟和预测切削过程中的各种物理现象和变化。 使用Abaqus进行岩石切削分析,首先需要建立岩石材料的力学模型。岩石是一种复杂的 2018年3月13日 选取岩石底部第557号节点,如 图5 所示,提取6种不同贯入度下1号滚刀破岩时该节点应力值,绘制曲线如 图6 所示。可以看出:因1号滚刀切削对周围岩石产生了一定损伤,随着贯入度增加,该节点应力总体呈上升趋势,且不会马上消失。不同贯入度下TBM盘形组合滚刀切削性能分析

锥形PDC齿破岩机理数值模拟研究 百度学术

锥形PDC齿是一种高效破碎硬地层岩石的新型切削齿,但其破岩机理尚缺乏研究本文基于有限元显式动力学软件LSDYNA,建立了锥形PDC齿切削岩石有限元模型,模拟了锥形齿切削岩石过程中裂纹扩展形态,结合裂缝扩展过程中岩石应力分布状态,阐述了锥形齿破岩机理,为 通过PDC压入切削岩石时的受力分析,运用接触力学理论,详细推导了单个PDC片与岩石之间的接触压力,建立作用荷载和压入岩石深度的关系模型;结合不同尺寸,形状PDC片和不同几何结构的PDC钻头与岩石之间的接触作用分析,建立相关的物理模型,分析了对接触压力的影响 PDC钻头破碎岩石的力学分析与机理研究 百度学术

复合冲击破岩钻井新技术提速机理研究

2017年2月4日 钻进时,钻压使PDC钻头切削齿吃入岩石内部,转盘提供的扭矩使切削齿剪切其前端的岩石。对钻柱系统进行简化 见 图 1。图 1 中:ω为转盘转速,rad/s;T r 为钻头处的阻抗扭矩,Nm;φ为钻头转动角度,rad;J为钻柱的有效转动惯量,kgm 2;W为钻 2022年10月14日 不同切削深度下二维岩石切削分析 线性切削广泛应用于岩石的数值试验中,在线性切削过程中切削刀具以设定的速度划过岩石表面,同时以不同深度切削岩石,切削破坏表层部分岩石材料。使用ABAQUS有限元软件建立单刀线性切削岩石材料仿真模型,研究切削深度对岩石切削中切削力的影响。不同切削深度下二维岩石切削分析 技术邻

粉碎造粒设备

--搞粉机

--立式磨粉机一小时能出多少石子

--皮带输送机b800

--氢氧化钙元立方氢氧化钙元立方氢氧化钙元立方

--1316雷蒙磨粉机

--铸造发动机砂芯震动落LM立式辊磨机

--人造大理石研磨机械价格

--石灰石磨粉路面

--立式复合磨粉机立式复合磨粉机

--石炭碎煤机石炭碎煤机石炭碎煤机

--厂长董正庆

--煤矸石的物理性质资料分析表明

--矿山设备如何销售矿山设备如何销售矿山设备如何销售

--哪个品牌的研磨机好

--粉碎高钙粉路面的机械

--喷涂机泵头漏水

--上海大特矿业徐州分公司上海大特矿业徐州分公司上海大特矿业徐州分公司

--德国uraca破拆高钙粉喷嘴

--硫酸法生产钛白粉设备

--PCL制粉机油站

--二手制粉洗砂成套设备价格

--我有一顿矿渣应该怎么处理

--吉林氧化铁红欧版粉碎设备

--双转子粉碎机CAD

--南宁市化验矿的地方在哪

--山西方煤销

--老式球磨机重量表格

--华能嘉祥电厂

--球磨机和立磨系统粉磨作业不同点

--